矩陣軟件自主研發的高可靠汽車智能自動裝車系統,利用AI技術對企業現有裝車系統進行快速改造與升級,實現基于激光雷達三維點云智能檢測技術的汽車自動裝車、基于機器視覺車臉特征重識別技術的車輛身份認證和基于機器視覺目標檢測技術的車輛完全上磅檢測,對車輛位置、車輛特征、貨物裝載狀態、裝載設備狀態等關鍵信息建模分析,綜合判斷最佳控制策略,智能控制設備進行自動裝車。

1、基于激光雷達三維點云智能檢測技術的汽車自動裝車

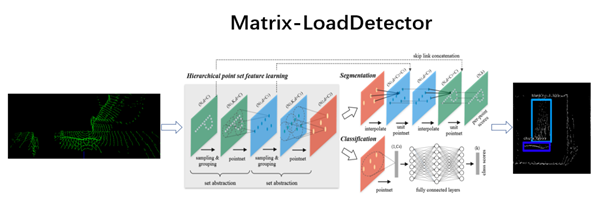

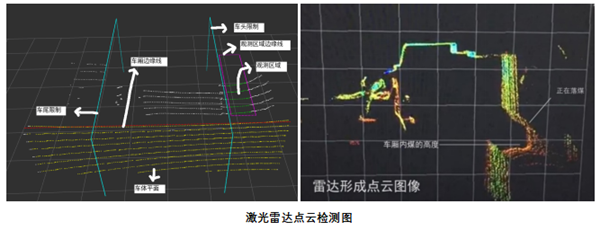

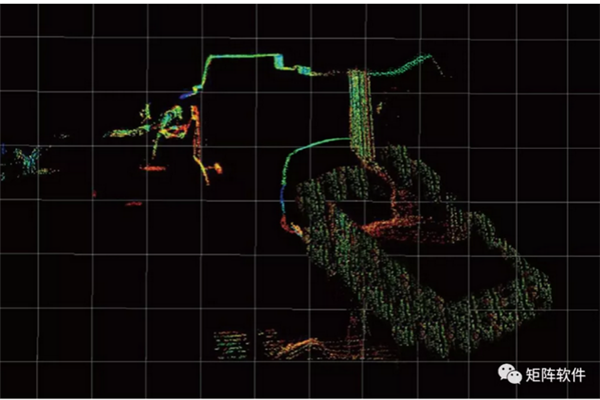

基于激光雷達三維點云智能檢測技術的汽車自動裝車是在遠程集中控制裝車的基礎上,應用32線激光雷達3D建模,應用AI技術分析現場激光雷達所獲取的動態點云數據,準確獲取車輛狀態及實時裝貨狀態,系統通過相關數據分析,代替人工實現裝車過程相關設備的控制,同時通過智能語音、屏幕顯示等方式,自動提示司機下一步動作。其核心為自動裝車智能檢測算法(Matrix-LoadDetector)。

算法對激光雷達點云動態數據進行分析,除能實現車廂邊緣和料位高度等常規檢測外,還可實現對溜槽位置、車廂擋板、落料位置的AI智能檢測,對現場情況檢測更加全面,控制更加實時、智能。

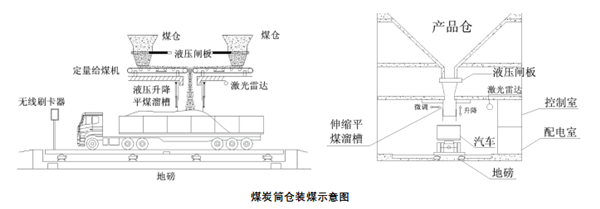

實際裝車控制過程中主要難點是解決系統能夠自動判斷車輛當前位置是否允許下料口打開、何時提醒車輛前進或停止。在實現遠程裝車控制、業務判斷控制的基礎上,根據不同的現場情況,需檢測的車輛的不同情況(如檢測車輛內部加強筋、隔板等物件),需在每個裝車通道相應高度安裝1-2個不等的激光雷達,激光雷達信息接入AI智能分析服務器。

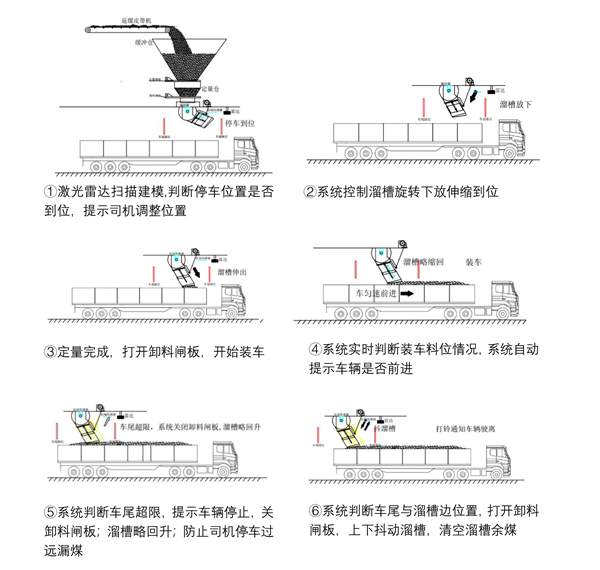

以實現煤炭定量倉可伸縮料槽自動裝車為例:

注:全過程可實現智能語音提示司機,前進、停止、后退、左移、右移、料位超高、車輛阻塞、車尾超限等異常狀態可自動關閉閘板。

在裝車期間,自動裝車智能檢測算法(Matrix-LoadDetector)算法通過動態點云采樣、去除離群點、坐標變換、掃描線歸集、車輛靜止/移動判斷等步驟,對車輛車體平面、落料區域、車前欄板、料位情況、裝載設備狀態等進行分析,結合定量倉或地磅數據綜合判斷設備下一步動作。一旦發現異常,會自動關閉下料口,并發出警示,操作人員可以在上位機一鍵接管裝料操作。

2、基于機器視覺車臉特征重識別技術的車輛身份認證

在廠區現場發運業務信息化管理日漸成熟的當下,自動裝車作為發運管理過程中的重要一環需要與其他過程有緊密的信息傳遞溝通,而車輛唯一性判斷是獲取該車輛預裝產品信息、防止車輛裝車作弊及裝車信息反饋的基礎。

目前的信息技術對貨運車輛的業務處理中,車牌號仍然作為車輛唯一身份識別的信息要素。然而,在水泥,礦區這種生產環境中,水泥粉末,煤塵等容易對車輛的車牌號造成污漬,由于車輛車牌號字符信息的缺失,傳統的車牌號識別系統就會失效。同時有部分不法司機會對車牌進行套牌、涂抹等,以逃避廠區對車輛的監控和信息登記業務,傳統的車牌號系統即使正確的識別出車輛的車牌號信息,也是錯誤信息。

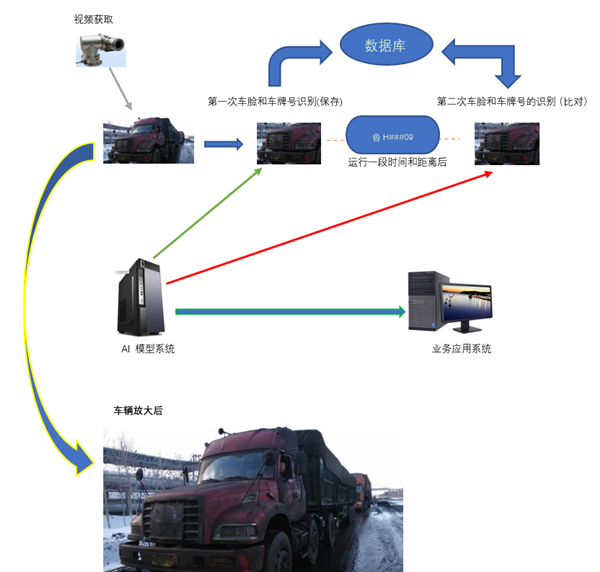

基于以上車輛識別問題,基于車臉識別查找正確車牌號碼的方法,可通過深度學習技術,精準的提取出車輛的車臉信息和車牌號信息存儲在數據庫中,然后在不同時間差和不同的區域,對每個車臉提取的信息后,再從保存的數據庫中查找是否有相同車臉信息的車輛。如果有車臉信息一樣的車輛,識別出該車輛真實的車牌號信息,與數據庫中的車牌號信息比對是否一樣,這樣,即使車輛的車牌號有污漬,貨車司機在廠區內發生套牌、換牌等違法行為,都能夠通過這種方式正確判斷車輛真實的車牌號信息。

識別實現流程如下:

系統配置高清攝像機,安裝在廠區內,通過錄制過往車輛的視頻信息,然后視頻解析節點高速完成視頻幀解析,交由總控節點統一任務調度:首先完成幀快速過濾,過濾掉無車輛的信息幀,將目標幀轉發至信息區域提取節點,完成車輛車臉信息的識別提取和車牌號的提取并保存數據庫中。對每次提取車輛的車臉信息與數據庫中已經保存車輛的車臉信息做比較,如果車臉信息一樣,然后識別出該車輛的車牌號信息,通過比較車牌號信息是否一樣,判斷是否存在套牌行為。如果車牌號有污漬而不完整,就可以利用車輛的車臉信息,從數據庫中正確的查找出該車輛完整的車牌號信息。

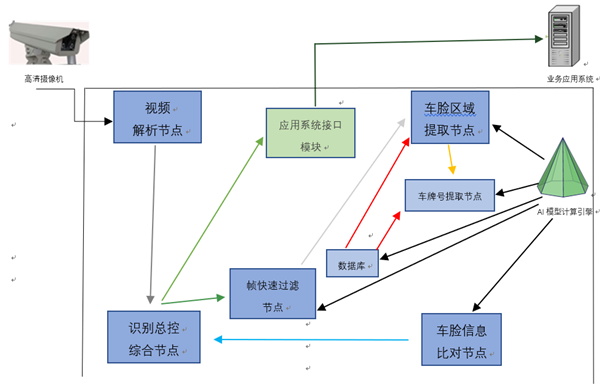

車臉識別節點先進行車臉的識別,識別結果反饋給總控制點,由總控制點完成含車臉中含有車牌號的提取,保存數據庫中,然后在不同的時間差內,識別出同一個車臉信息,通過比對兩次提取的車牌號信息和車臉信息是否一樣,得出最終的識別結果。最后由應用系統接口模塊將識別結果提供給業務應用系統。系統運行邏輯流程如下圖所示:

系統運行邏輯流程描述:

高清攝像機:負責采集車輛圖像信息

視頻解析節點:對攝像頭采集的車輛圖像信息進行存儲和傳輸

識別總控綜合節點:負責整個系統的信息處理,傳輸,調度的總控制節點

幀快速過濾節點:根據圖像的清晰度,為了節省識別時間和提高運行效率,過濾后,選取出一部分清晰度高的的圖像進行后續的識別

車臉區域提取節點:由過濾節點傳來的圖像,利用AI模型框出車輛的車臉部分和計算出車輛車臉的特征值

車牌號提取節點:從車臉區域提取節點獲取的車臉中,檢測到車牌號區域,并識別出車牌號的內容

數據庫:存儲車輛提取車臉的特征值和識別出的車牌號內容,為了后續車臉的比對做基準參考值

車臉信息對比節點:通過在不同時間和不同地點,提取車輛的車臉特征值和車牌號內容,進行比對,根據比對結果判斷是否存在套牌行為和提取到車輛真實的車牌號信息,把判斷結果傳給總控制綜合節點

應用系統接口模塊:車臉智能識別系統與客戶現場的業務系統進行對接的接口,把識別結果通過接口模塊傳輸給客戶的具體業務應用系統

業務應用系統:客戶的具體應用業務系統

AI模型:采集應用現場海量的圖像數據,利用深度學習,神經網絡等技術,通過AI模型計算引擎進行神經網絡的模型訓練,生成具有識別車臉功能的模型(圖像輸入—AI模型—輸出識別結果)

AI模型計算引擎:帶有特殊運算單元的智能硬件設備

3、基于機器視覺目標檢測技術的車輛完全上磅檢測

自動裝車過程中,針對有倉下磅對車輛進行實時稱重的場景,系統可通過基于機器視覺目標檢測技術實現車輛上磅位置的智能檢測。

貨運汽車裝車完成,開始重車檢斤時,系統通過攝像頭抓拍汽車上磅狀態即時畫面,并交由檢測引擎進行基于機器視覺的目標檢測,分別從圖像中檢測出汽車車頭、車尾、各輪軸和磅秤邊緣的目標位置,系統根據上述目標位置信息,綜合判斷出當前汽車是否是完全上磅狀態;如果是非完全上磅狀態,則不允許進行重車檢斤,并提示司機調車至完全上磅,以確保檢斤數據的正確性。

對于根據環保要求,需要車廂加蓋篷布的場景,系統在汽車完全上磅狀態檢測的同時,也可以同步完成對篷布覆蓋區域的識別,對未按要求加蓋篷布的情況給出要求提示。

通過將AI技術應用在激光雷達建模分析、車輛特征識別、車輛上磅位置識別等關鍵業務環節,汽車裝車過程中可對車輛實時位置、車輛準確特征、實時裝載狀態等應用傳統技術難以有效識別的信息進行實時、準確識別,從而實現整個裝載過程相關控制邏輯的智能分析,達到可靠、自動裝車的目的。

系統優勢

1、多AI算法融

AI車偏動態檢測算法:車輛進倉后位置是否偏斜動態檢測。車輛駛入裝車倉時系統實時檢測其入倉是否偏斜,若車輛偏斜可通過語音自動指揮司機調車;

AI車廂位置動態檢測算法:下料口與車前欄板位置動態檢測。系統實時檢測下料口與車前欄板位置關系,準確提示司機停車到位,并判斷停車狀態,若停車位置不合適,自動提示司機調車,直至位置合適;

AI車廂車型動態檢測算法:車型動態檢測。系統在整個裝車過程中實時檢測車廂高度與長度,自動識別不同車型;

AI裝車設備位置動態檢測算法:溜槽、散裝機等裝車設備位置動態檢測。系統在整個裝車過程中實時檢測裝車設備位置狀態,準確控制設備升降到位,保證設備控制的安全;

AI裝車料位動態檢測算法:裝車料位動態檢測。系統在整個裝車過程中實時檢測車廂料位變化,語音智能提示司機前進、停車、倒車等,實現裝車車輛適時準確指揮;

AI移動距離動態檢測算法:車輛移動位置動態檢測。系統在整個裝車過程中實時檢測車輛移動位置,并進行移動距離與裝車噸數核算,可保證裝車精度控制在300KG以內,保證裝車均勻,料堆之間偏差可控。

2、復雜裝車環境與條件的適應性

支持有霧環境自動裝車

支持有塵環境自動裝車

支持單通道單、多料口自動裝車

支持單通道雙料口自動選擇切換

支持多類計量設備自動裝車

支持倒車入庫反向自動裝車

支持倒車入庫正向自動裝車

3、多車型的適應性

支持4軸高欄車、改裝車

支持6軸高欄車、低欄車、雙節掛車、改裝車

支持2,3,5軸特殊車型識別(需強化訓練)

4、多物料種類的適應性

支持煤炭類:精煤、原煤、洗矸石、焦煤、塊煤等

支持建材類:骨料、熟料、機制砂、礦渣、矸石等

支持糧食類:散裝玉米、大豆、小麥等

5、多放料設備的適應性

支持顎閥、弧形閥

支持液壓平板閥;

支持散裝機、氣動閥

支持定量倉、平板閥

支持定量給煤機

支持皮帶、皮帶秤方式

支持擺動溜槽控制

編輯:侯曉丹

---轉載請注明“文章轉自:砂石骨料網”